从库克的哲学,到苹果的飞跃

“ThinkDifferent、IndustryDesign、Revolution、Breakthrough......”,每当看到这些词/词组,总会和苹果联系起来。创新,是苹果的基因,苹果也以其产品/品牌的创新设计为大众熟知,但对其供应链的内部运作却鲜有人知。

截图来源:Apple官方

实际上,在供应链领域,苹果也被广泛认为是创新领导者,并为其他品牌提供灵感,也迫使竞争对手跟上或落后。2013年以来,苹果连续10年蝉联 Gartner“供应链大师”(Supply Chain Master) 荣誉,CEO库克也被《福布斯》誉为“供应链大师”(PS:大厨就是大厨)。

本篇将从多个角度回顾苹果供应链转型过程中的相关事件/动作以及近期的动态。

01 苹果的供应链简史

1983年,苹果加利福尼亚公司总部对面的一处工厂生产着Macintosh电脑,当时的乔布斯执着于“美国制造”这个词,即使他1990年离开苹果并创立NeXT后也依然这么认为,并为美国工厂感到骄傲,就像苹果计算机一样。

图片来源:Apple官方

然而,1992年这间Macintosh工厂就关闭了,主要原因是当时苹果的生产线自动化程度太低,工厂生产跟不上市场的需求。

根据 《库克传》记载,1993 年苹果因PowerBook的库存积压损失惨重;到了1995年,因为时低估了市场对下一代PowerMacs的需求,下生产订单时过度保守,而供应链上又缺乏灵活性,最终导致产品产能严重不足。

截图来源:Apple官方

在库克以前,苹果的生产线已经开始全球外包,但是效率很低,原因是苹果当时的零部件供应商在亚洲,组装厂却在爱尔兰。不像如今的iPhone,零部件供应商与组装几乎都在中国大陆,供应与组装高度协同;而当时的常见问题就是当库存过多时组装厂空着,或者当组装厂零件不够时就要赶着从亚洲供应商那里空运。

1998年,乔布斯刚回到苹果不久,就邀请时任康柏公司(当年全球最大个人电脑销售商)的副总裁库克,在此之前库克曾在IBM供职12年,同样负责制造和供应链管理;有趣的是库克曾拒绝过苹果的邀请好几次,直到见了乔布斯。PS:在2010年的一次演讲中,库克提到:“任何对成本收益有理性思考的人都认为留在康柏更好,最了解我的人也建议我留下来。我咨询了一位CEO,他告诉我离开康柏到苹果公司是愚蠢的行为。”最终,库克还是接受了乔布斯的邀请,库克表示接受这份工作看似并不理智,但直觉告诉他应该这么做。

当库克正式加入苹果后,一切开始发生变化。库克的供应链哲学就是从一开始就削减库存、减少仓库并使供应商相互竞争。根据《乔布斯传》中的介绍,当年库克把苹果的主要供应商从 100 家减少到 24 家,并要求他们减少其他公司的订单,还说服许多家供应商迁到苹果工厂旁边。此外,他还把公司的 19 个库房关闭了 10个。库房减少了,存货就无处堆放,于是他又减少了库存。到 1998 年初,乔布斯把2个月的库存期缩短到1个月。然而到同年9月底,库克已经把库存期缩短到6天;接着1年后,这个数字已经达到惊人的2天,有时仅仅15 个小时,相当于在仓库中转了一下。另外,库克还把制造苹果计算机的生产周期从原先4个月缩短到2个月。一方面降低了成本,一方面保证了每1台新设备都安装了最新的组件。

2011年,苹果的库存管理表现远远好于戴尔、惠普、黑莓(RIM)和摩托罗拉等公司。使用库存周转率公式显示公司库存在特定时间段内可以出售和更换的次数(因此数字越大越好),2011年苹果的表现比戴尔好2倍,比惠普好5倍,为4.5比黑莓好几倍,比摩托罗拉好5.5倍(PS:2011年iPhone4S发布)。

苹果的年度库存在2017年达到顶峰,价值48亿美元。2018年这个数据同比下降18.52%,2019年达到38亿美元,比2018年增长3.79%(PS:库存价值越低越好)。

图片来源:Apple官方

2017年开始,苹果宣布了创建闭环供应链的目标,最终每件产品都将完全由可回收或可再生产品制成。同时,苹果也在投资研发下一代回收技术,苹果与卡内基梅隆大学的仿生机器人实验室完成了一个项目,开发出了机器学习模型,让回收机构能够更好地对电子废弃物进行分类。

2018年9月,苹果的库存周转率创下历史最低点37.2倍,这意味着苹果每10天就会清理一次库存。保持尽可能少的库存非常重要。为什么?由于仓库和竞争对手的成本可能会受到打击。硬件厂商无法承受过多的产品库存,因为竞争对手的突然宣布或新的创新可能会改变一切,并突然降低库存产品的价值。

2020年10月,苹果推出了iPhone12和iPhone12Pro,也是第一批在制造中采用了99%再生钨和98%再生稀土元素的苹果产品。发布的其它七款产品也都含有20%以上的回收成分,其中以配备视网膜显示屏的MacBookAir(2020年)比例最高,整部设备使用了超过40%的再生材料,包括以100%再生铝制成的机身。

图片来源:Apple官方

另外,苹果还对太阳能和风能等清洁能源技术进行了大量投资。其在线清洁能源门户允许全球供应商识别可再生能源。

2018 年,苹果及其供应商的清洁能源发电量大约相当于为美国 600,000 多户家庭供电所需的电量。截止当前,在苹果遍全世界各行业的供应商中,已有超过 110家承诺转向100%使用可再生能源生产所有苹果产品。

图片来源:Apple

苹果计划到2030年让制造业供应链过渡到100%使用可再生电力,2020年,其供应链上已投入使用的可再生能源产出了1140万兆瓦时的清洁电力,从而避免了860万吨的碳排放。

截至2021年3月,已有24个国家和地区的109家制造业合作伙伴承诺100%使用可再生能源生产苹果产品。此外,为了解决更上游的排放,苹果已向近500兆瓦的可再生能源项目作出了直接投资。

图片来源:Apple官方

02 库克的供应链哲学

库克的供应链哲学是——“库存是最根本性的邪恶”。

苹果如何运营其供应链业务?在CEO库克看来,当涉及到iPhone、iPad和Mac等硬件设备时,库存会非常非常快地贬值,每周损失1-2%的价值,如同乳制品一般,一旦超过最佳食用保质期,味道就会变。

那么在库克的带领下,苹果是如何实现其库存管理的呢?

图片来源:Apple官方

1)苹果的供应链战略

库克的苹果供应链战略专注于生命周期超过12个月的非季节性产品;

减少存储位置的数量,仅在加利福尼亚州留下一个中央仓库;

中央仓库与苹果商店和客户之间的数据高效同步;

减少涉及制造、运输和存储的关键供应商的数量;

与供应商保持长期的战略关系;

美国总部设计,中国组装,从而将制造周期时间从4个月缩短到2个月;

减少SKU数量以更准确地预测需求并确保其库存周转速度快如闪电;

实施可再生能源,占全球能源使用量的87%;

引入苹果库存管理实践,使公司能够降低库存成本、减少浪费并避免库存积压;

2)苹果的供应链规划流程

研究与开发:在这个阶段,公司开发新技术、设计新产品、授权知识产权和购买第三方业务;

概念测试:该活动涉及市场研究、产品测试和质量保证;

预发布:在预发布阶段,公司修复发现的问题,为新产品提供软件,并向供应商预付款;

发布:推出后,公司对未来 150 天的需求进行预测;

季度评论:在季度审查期间,公司检查库存水平、分析产品生命周期、调整需求预测并监控当前的销售水平和成本趋势;

3)苹果的供应链管理流程

采购:在这个阶段,苹果从他们的供应商那里采购组件和材料,然后将它们运送到中国的外包组装厂;

制造:产品在中国的装配厂生产;

仓储:制造的产品通过 FedEx或UPS等第三方托运人的服务从中国直接运送到在线订购(代发货)的消费者手中。它们也可以运送到加利福尼亚的中央仓库位置;

物流:产品从中央仓库位置分发到零售店、批发商和网络运营商;

回收:在产品生命周期结束时,消费者可以参与回收/再利用计划,并将产品送回最近的苹果商店或专门的回收工厂;

简而言之,苹果从不同的供应商那里购买零部件和材料,然后将它们运往中国的组装厂。从那里,产品会直接运送给从苹果在线商店购买的消费者(通过UPS/Fedex)。对于零售店和其他分销商等其他分销渠道,苹果将产品存放在加利福尼亚州的埃尔克格罗夫(中央仓库和呼叫中心所在地)并从那里运送产品。在产品使用寿命结束时,客户可以将产品送回最近的AppleStore零售店或专门的回收设施。

03 零库存的奥秘——丰田 JIT 模式

JIT模式(即just-in-time,及时生产制)是日本丰田汽车公司在20世纪60年代实行的一种生产方式,1973年以后,这种方式对丰田公司度过第一次能源危机起到了突出的作用,后引起其它国家生产企业的重视,并逐渐在欧洲和美国的日资企业及当地企业中推行开来,这一方式与源自日本的其它生产、流通方式一起被西方企业称为“日本化模式”。

JIT模式的核心就是放弃以往先大规模采购物料、再大规模生产,以上游推力为主的生产方式,改为以下游订单拉动生产的模式:“有需求才生产和采购”,通过频繁但少量的采购让整个供应链不断流动。

丰田只在销售渠道快不够货卖的时候才会开始生产,当工厂的零部件快不够用时,才会向零部件供应商采购。但无论生产或采购,工厂均只生产至下游够用的数量,减少过度生产,追求“零库存”。

图片来源:虎嗅Pro

但丰田的JIT模式并不完美。该模式对生产物流速度和协同能力要求极高,如果生产流程跟不上、物流延误,渠道就会缺货。此外,为了实现不间断的生产,企业必须少批量高频率的采购,订单数量变少、生产速度也要加快、更可能要上游供应商积极配合,甚至搭建上下游的自动化信息系统。

上世纪90年代,也只有Dell和IBM这样的巨头能驾驭JIT系统。虽然乔布斯最初就想在苹果推动JIT模式,但一直没有很好的实施,而且内部供应链一团糟,直到库克加入并大力推进JIT模式,苹果的供应链问题才改进过来。

苹果采用JIT模式有两大优势:首先是借助苹果强大的品牌力与消费者忠诚度,在新品发布前后阶段的需求容易预估;其次是苹果精简的产品线与通用组建,即使按需下单,每次买的某种零件数量也会很多,供应商也能开工。

04 精简的产品线与市场划分

SPU = Standard Product Unit (标准化产品单元),SPU是商品信息聚合的最小单位;比如iPhone13和iPhone13 mini属于2个不同的SPU。

SKU(Stock Keeping Unit 库存量单位),即库存进出计量的单位, 可以是以件、盒、托盘等为单位。比如一台容量128g的iPhone13有5个配色,则对应5个SKU。

国外网友曾在2017年吐槽iPhone日益增长的SKU,根据他的统计,2017年iPhone系列有5个产品线(SE、6S、7、8 和 X),其根据不同的产线、尺寸、颜色、网络和存储容量进行计算,在2017年iPhone的SKU达到60个。

图片来源:公开网络

今年9月苹果发布了iPhone13系列,当前中国大陆官网在售的iPhone系列SKU为:

iPhone13 Pro Max:16个

iPhone13 Pro:16个

iPhone13:15个

iPhone13 mini:15个

iPhone12:18个

iPhone12 mini:18个

iPhoneSE:6个

iPhone11:12个

总计达到116个SKU,但实际上,苹果的SKU相对于同类的其它厂商并不算多。从SPU的角度看,2021年官网在售的SPU数量其实和2017年并没有增加多少,中国大陆在售iPhone系列为8款产品。

另一方面,以官网在售iPhone系列为例,8个SPU与116个SKU覆盖了价格从¥3299到¥12999、不同配色、不同容量、不同大小、性能以及单/双卡等各类需求的目标人群。

05 物流运输与包装设计

为了保证供应链的快速运转,苹果是电子产品行业内较早大规模使用空运的。

苹果的空运方案主要使用波音777这样的大型飞机,既可以运更多货,也可以保证15个小时越洋飞行不用中途加油。为了让有限的飞机机舱尽可能一次运输更多的产品,近年来苹果包装设计越来越紧凑,甚至把充电头也给省了。

在特殊情况下,苹果也会快速调整物流策略。根据The Information的一则报道披露,2020年苹果为了保证送货时效,不仅包普通客机,还租赁了200多架私人飞机来运货。

为了使单趟运输装载尽可能多的产品,降低件均运输成本,苹果在包装的商用设计和环保上都做了努力。

2012年发布的iPhone 5,包装尺寸就比初代iPhone小了28%,而在实际运输过程中,一个货盘比以往多装了60%的新手机。同年,苹果还启用了新款iMac包装盒,包装盒从原来的方形改为上窄下宽的楔形,原先用来缓冲保护的泡沫一并改用瓦楞纸,由此2台机器可以打包成一个更紧凑的长方体。

图片来源:Apple官方

自2015年以来,苹果已在产品包装中减少了65%的塑料用量。自2017年以来,苹果用于包装的原生木纤维100%来自负责任的来源。

06 对供应商的潜力挖掘

图片来源:公开网络

根据IDC统计,2020年全年苹果销售2亿部手机,占据15.9%市场份额。但这些每年销售的2亿部iPhone中有90%以上来自中国大陆生产;但研发与设计全部在苹果加州总部完成。这点,苹果直言不讳地写在了产品的背板上—— “Design by Apple in California,Assembled in China”。也成就了苹果“零库存”的供应链管理能力。

1)独家设备与成本共担

在苹果的研报里,连续十几年每年上百亿美元资本支出中的75%用于设备和软件购买,而这些设备都是提供给了苹果指定的OEM厂商。

图片来源:五环外

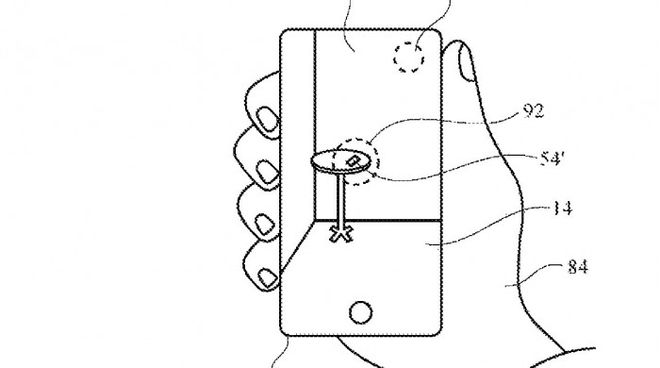

相关数据显示,在富士康的各条苹果产线中,有20%-50%不等的设备由苹果提供;而在一些小型的苹果代工厂中,几乎每1000台设备就有500台是由苹果承担。比如下图这台高端CNC(数控机床)支持供应商,苹果凭一己之力垄断了该市场。

2)产能买断与技术垄断

这些合作的OEM厂商里,生产线都单独划给了苹果;同时,苹果还会派驻资深工程师在OEM厂商帮助问题解决。对于先进的零部件,苹果会在量产成功后直接买断工厂半年到三年的产能,确保对竞争对手的代际优势。如2014年,全球23%的闪存产能都在苹果手上,结果就是在当时造成了一轮原材料涨价。

每代新品,苹果都会强调一些创新点,比如早年的指纹识别,或者这两年被强化得比较多的自研芯片。有些技术在苹果使用之前并没有现成解决方案,零部件厂商只能按苹果的需求定制生产。而一旦有公司提供了很优秀的解决方案,苹果可能会直接把公司买下来。早年的一个经典案例,就是苹果在2012年以3.56亿美元收购指纹传感器厂商AuthenTec。AuthenTec的技术可以将传感器和苹果标志性的Home键合二为一,手指很自然地按一下就能解锁了。

3)供应商间的博弈

苹果的帝王术常是利用2号打1号,以3号制衡2号。因此,苹果供应链上每类零部件都会配置多个水平相近的供应商,一方面使供应商互相制衡,一方面利于用于保密。当然,如果一家厂商独占生产工艺,苹果会动用极端的手段,为这个环节的制造准备一个PlanB。

图片来源:公开网络

比如2007年初代iPhone发布时,当乔布斯在台上激情演讲“它将改变一切”,台下镜头扫到两名中年华人男子激动痛哭,他们正是为苹果生产电容屏中国台湾的厂商——TPK宸鸿的老板。

为了这块苹果的屏幕,宸鸿在6年里烧光了曾经代工赚的12亿新台币,其中仅仅与苹果的联合研发周期就有2年。在苹果几乎变态的苛刻要求下,宸鸿的技术长一度被折磨到9次找老板痛诉要撂挑子放弃,产线爬坡阶段,更是每天与苹果开会到凌晨1点后,又继续与主管开会到凌晨4点半。

接着就是一把辛酸泪,宸鸿原本是电容屏生产的独家供应商。2010年,苹果以供应链安全为由,迫使宸鸿将技术专利对外授权。随后1年之内,仅仅大陆,就冒出5家以上的竞争对手,最后这几家一起为苹果供货。

另外,如果供应商产品或管理水平下滑,则会被苹果剔除。对于那些新晋的供应商,需要像青年足球队一样,从生产旧款产品或者维修环节开始练手。

4)库存转移供应商

近十年来,苹果的平均库存往往占比不到总体营收的2%,但苹果供应链上的供应商们却承受着苹果十倍之多的库存。比如歌尔股份、蓝思科技和立讯精密,号称“果链三剑客”,旺季前的平均库存达到了整体收入的1/4以上。

5)中国的黄金代工三角

深圳富士康工厂:早期富士康的大本营,从初代iPhone到iPhone4都在这里装备生产;除此之外,在深圳所在的大湾区,苹果供应商名单前200强中的35家供应商也在这里。

郑州富士康工厂:目前是苹果全球最大的代工厂,全球有一半的iPhone在这家工厂组装完成,该工厂同时也为郑州带来了千亿的电子信息产业集群。

苏州各类工厂:和硕科技是仅次于富士康的苹果第二大代工厂,其他驻扎在苏州的各类工厂的总和,在数量和体量上可以和深圳一决高下,而长三角百强县的功劳一半来自这些苹果代工厂。

6)供应商激励政策

当然,苹果对自己供应链上的厂商也不全是“苛刻”的一面,自然也有激励政策。对于那些名单中表现好的OEM厂商,苹果也会从苹果的“现金制造金”拿出一部分用于奖励,比如2019年9月库克拿出2.5亿美元用于奖励康宁大猩猩玻璃,这相当于后者半个季度的利润了。

7)供应商员工职业教育

苹果的供应商员工教育和发展(SEED)计划从推出至今已超过10年。目前该计划已发展成为一个综合职业机会、编程课程、职业认证项目在内的网状系统,旨在帮助其供应链上的员工培养技能。

07 持续评估与数字管控

苹果在自身的供应链厂商方面有非常强的话语权,是因为苹果同时是产品的设计方和终端零售方,而且在这两方面具备独特的竞争优势。

1)持续合作模式

在供应商的监管和评估上,苹果有一套专门的持续合作模式,以评估反映供应商在某段时间的情况。

图片来源:Apple官方

同时苹果也会与独立的第三方审核员合作,按照500多项标准对供应商进行为期1天到1周以上不等的评测,具体时长视其运营规模而定。每当发现供应商有不合规情况时,苹果就会立即采取措施,确保供应商不但纠正问题,并做出有实际意义的长期性改变。苹果会为此推出整改措施方案 (CAP)。在整改期间,供应商必须在 30 天、60 天和 90 天时向苹果汇报进展。

2020年,为确保《供应商行为准则》得到遵守,苹果共在 53个国家和地区开展了1121次供应商评估。其中包括842次《行为准则》评估和279次冶炼厂和精炼厂评估。前者中有87次是针对服务提供商开展的评估,如那些为AppleCare、Apple零售、Apple地图和Siri提供支持的服务商等。

截至2021年,已有超过2100万名供应商员工接受了权益培训,460 万名供应商员工参加了教育、职业技能发展和自我提升课程。

图片来源:Apple官方

除了评估监督之外,苹果驻厂的工程师也协助供应商解决生产环节问题与效率提升。比如在其最大代工厂富士康,苹果就投入2000多名工程师。

2)供应商ERP系统

为了更好的在供应链上拨调资源、预留利润以及产能规划,苹果为供应链上的零部件厂商和组装厂引入了苹果专门的企业资源规划(ERP)系统,同时打通了零件供应商、组装厂和渠道的数据,由此每天苹果全球供应商的数据都会通过这套系统传到美国加州库比蒂诺市的苹果总部。

这套ERP系统现在已经成为了商学院的经典案例。通过这套ERP系统,可以清楚预测每周销售的具体情况、零售渠道精确的库存统计、向外包工厂发出的订购需求,以及库存是否积压过多等等细节数据,并且可以随时调整。另一方面,苹果也在供应商端分配了驻厂的本部专家,从提供技术支持、沟通协作,到场控监督,上到人事安排,下到机器摆位。

图片来源:Apple官方

生产端,峰瑞资本合伙人李丰曾分享过苹果声学器件供应商——「瑞声」的案例。在瑞声的苹果产线上,所有控制软件、电脑以及ERP系统其实全都来自苹果。一旦某一条生产线的某一个地方出现问题,相关产线的负责人会直接收到来自苹果的远程邮件,然后要等苹果打开权限,生产线负责人才能去现场查看。此外,苹果还有20来位工程师轮流驻厂,这相当于除了设备和工人,瑞声科技的工厂其实由苹果控制。

消费端,上文有提过,产品在中国组装后,会直接配送到从苹果在线商店购买的消费者(通过UPS/Fedex),每一名用户下单购买的苹果设备,都可以追踪到信息,从工厂发货到收件,前后几天时间,中间由工厂生产然后直接给你发货,因此存货周转率非常高,如同快餐店;对于零售店和其他分销商等其他分销渠道,苹果将产品存放在加利福尼亚州的埃尔克格罗夫(中央仓库和呼叫中心所在地)并从那里运送产品。

08 One More Thing...

图片来源:Apple官方

当苹果进入库克时代,每年发布会很多人吐槽苹果失去创新,但人们用脚投票却非常诚实,苹果的业绩也蒸蒸日上。

创新,或许是某种程度的肯定,但创新和成功不能完全划等号。乔布斯带领了苹果产品走向成功,而库克带领了苹果公司走向成功,造钟者和敲钟人。

图片来源:Apple官方

苹果产品或许不像iPhone初代或iPhone4发布时那样改变世界,但是扪心自问,又有多少人能接受苹果每年发布一款要改变世界的iPhone或者iPad?乔布斯早在初代iPhone发布会上就曾说过:“每隔一段时间会有革命性产品诞生,而一个人一生能参与一件革命性产品就足够幸运了”。

那么问题来了,你的下一款“iPhone”何必是iPhone?又会何时登上历史的舞台?

本文来自微信公众号“十倍互联网”(ID:gh_1fe8ce4bc6bc),作者:Tim Jiang,36氪经授权发布。